-

銷售熱線

銷售熱線

- 133-0597-0777

PTFE生料帶生產線的工作流程及其重要性

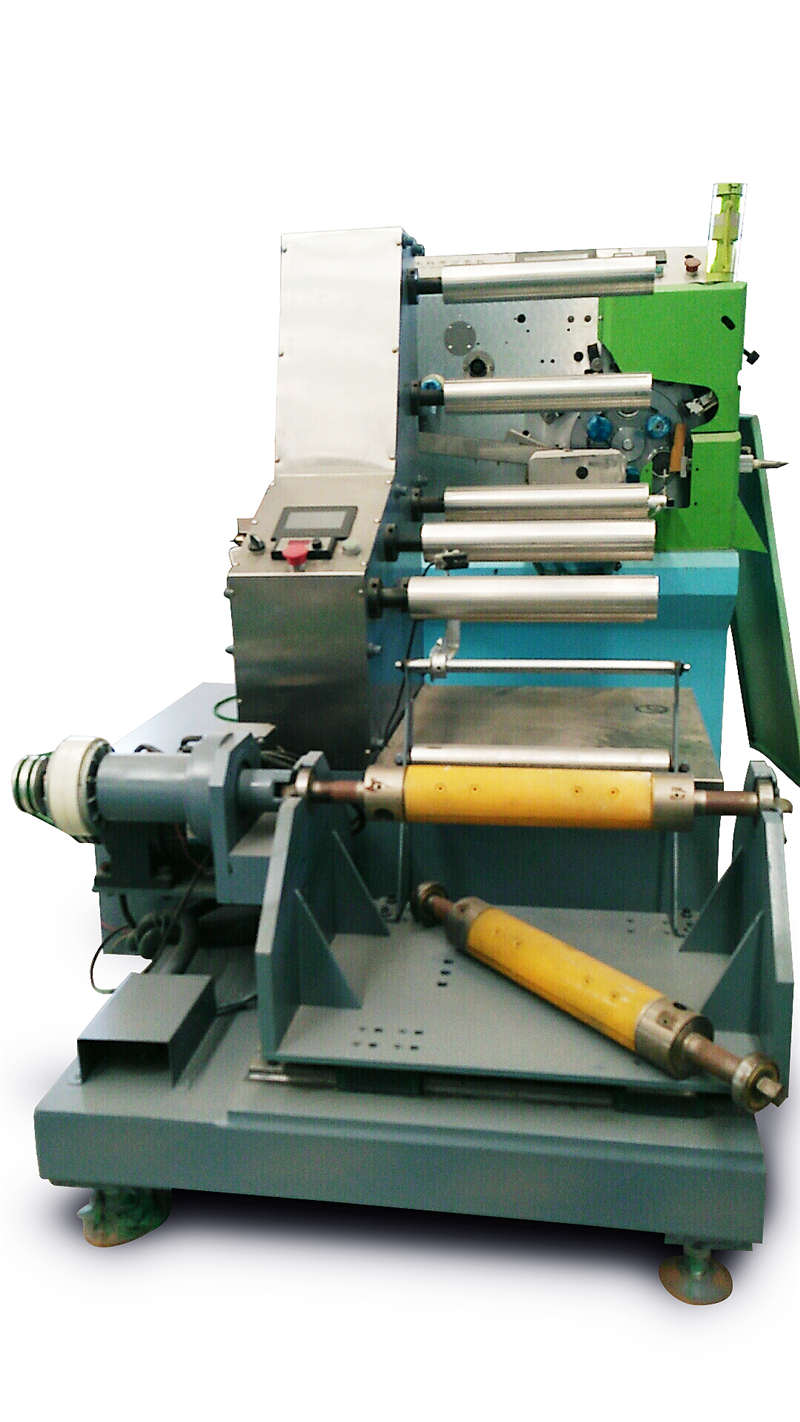

來源:www.hsdgf.cn | 發布時間:2024年10月28日聚四氟乙烯(PTFE)生料帶是一種常用于管道連接密封的高性能密封材料,其優*的耐化學腐蝕性能和高溫穩定性使其在工業領域得到廣泛應用。PTFE生料帶的生產線是制造這種密封材料的關鍵工藝之一,下面將介紹PTFE生料帶生產線的工作流程及其重要性。

PTFE生料帶生產線的工作流程通常包括以下幾個主要步驟:

原料準備: PTFE生料帶的制造始于原材料的準備。聚四氟乙烯樹脂是主要原料,其粉末狀物質被稱為“樹脂粉”。此外,可能還需要添加一些填料和添加劑,以調整生料帶的性能,如增強強度、改善耐磨性等。

混合和制漿: 在這一步驟中,樹脂粉和填料被混合在一起,并與適量的溶劑一起制成漿料。這個過程確保了各種成分均勻分散在一起,以獲得穩定的產品性能。

擠出成型: 制漿后的材料通過擠出機進行加熱和擠壓,將其變成帶狀物。這需要嚴格控制溫度和擠出速度,以確保生料帶的尺寸和質量穩定。

拉伸和定型: 擠出的帶狀材料經過拉伸和定型,以進一步改善其性能。這個過程可以增加材料的強度和耐用性,同時也有助于消除內部應力。

切割和包裝: *后,帶狀材料被切割成適當的長度,并進行包裝。這可以是卷裝或切割成特定尺寸的片材,以適應不同客戶的需求。

PTFE生料帶生產線的重要性不言而喻。首先,高品質的PTFE生料帶對于管道連接的密封至關重要。在化工、石油、制藥等領域,管道系統經常承受高壓、高溫和腐蝕等極端條件,因此需要可靠的密封材料來確保系統的安全運行。

其次,PTFE生料帶的生產需要嚴格的工藝控制和質量監控,以確保產品的一致性和穩定性。這涉及到溫度控制、擠出速度、材料比例等多個因素的精*控制,任何一個環節的失誤都可能導致產品質量的下降。

總之,PTFE生料帶生產線在現代工業中發揮著重要作用,為各行各業提供了可靠的管道連接密封解決方案。通過精密的工藝控制和質量管理,生產線確保了*終產品的性能和可靠性,為工業生產的高效進行提供了有力支持。

【相關文章】

【相關產品】

微信號:133-0597-0777

微信號:133-0597-0777

首頁

首頁

添加微信

添加微信

電話咨詢

電話咨詢